Les compositions spéciales

Il est possible, nous l’avons évoqué, d’élaborer soi-même sa pâte pour répondre à des besoins spécifiques.

Les colorations

Les pâtes blanches peuvent se teinter dans leur masse à l’aide de colorants terreux (ocre et rouge) ou métalliques (oxydes et dérivés, pigments) ; le pourcentage nécessaire est à établir entre 1 et 20 % selon l’intensité souhaitée et la puissance du générateur.

La difficulté est de les incorporer à la pâte plastique. Aussi est-il plus facile d’agir avec un lavis pénétrant la pâte sèche sur une faible épaisseur, comme les dissolutions de sels métalliques : chlorures, nitrates, sulfates dont la fabrication est complexe (Arnaud et Franche, 1922, p. 143-145).

Les fondants

Si la pâte n’est pas en mesure de se lier par ses fondants naturels, l’ajout d’un fondant complémentaire est à envisager. Par exemple, une argile à faïence assure une bonne cohésion à une pâte trop réfractaire; le talc joue (< 5 à 10 % en poids) le même rôle et influe favorablement sur la résistance au choc thermique. En revanche, les liaisons vitreuses sont d’une formulation plus délicate, mais elles permettent de composer avec le sable ou la chamotte des pâtes artificielles du type « égyptien » ou siliceux.

Chamottes et sables

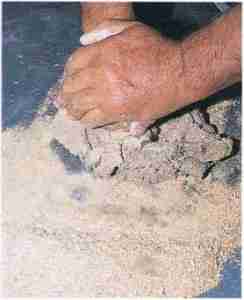

Le rôle des chamottes (tessons broyés appelés aussi « ciment ») ou des sables est prépondérant pour obtenir une bonne résistance au choc thermique. Ils jouent le rôle des cailloux de silex dont les maçons arment le béton ; le but est de créer « un squelette de grains qui encaisse et répartisse les tensions, en permettant un jeu relatif des particules » (Munier, 1957, p. 159). Chamottes, sables, galets étonnés sont incorporés dans la masse de la pâte et peuvent constituer entre 10 à 50 % du poids total. Leur rôle est multiple : ils dégraissent aussi les argiles trop plastiques, limitent leur retrait ainsi que les déformations et les fentes liées au séchage. La chamotte consistait, le plus souvent, dans un broyage plus ou moins fin de biscuits ou de dégourdis de rebut. Aujourd’hui, les chamottes sont généralement issues de terres réfractaires ou de grès cuits à haute température, ce qui n’est pas un avantage car une chamotte poreuse et grossière absorbe mieux les tensions et facilite l’évacuation de l’eau contenue dans la pâte crue. Par ailleurs, une chamotte apparente ne prend pas l’enfumage.

Voici la granulométrie des différentes chamottes :

– Chamotte fine : jusqu’à 0,5 mm de diamètre,

– Chamotte moyenne : jusqu’à 1,5 mm,

– Grosse chamotte : jusqu’à 3 mm, mais, pour quelques cas particuliers, il est possible d’aller au-delà, comme les établissements Bailey qui préparent à la demande des terres réfractaires à grains de 5mm. Pour le béton réfractaire, il existe des chamottes mesurant jusqu’à 20 mm de diamètre, comme celles commercialisées pour l’industrie par les Argiles d’Aquitaine, à Fumel. La chamotte ne doit pas être composée de grains d’une seule taille, mais d’un mixage « de fin à gros » réglé par le refus au tamis, afin de créer une structure hétérogène, favorable à la limitation des tensions mécaniques. En surface, elle aide à obtenir des effets décoratifs, notamment lorsqu’elle est raclée sur une terre ferme, laissant apparaître une peau brute. La taille du grain est un élément clé de l’état de surface des œuvres: une grosse chamotte mise à nu par un lavage à l’éponge et une coupe au couteau ou au fil, accroche la lumière. Mais gare aux mains lors du tournage : pourquoi ne pas tourner avec des gants en caoutchouc, comme le fait Gisèle Buthod-Garçon ?

Intervention sur la plasticité

Chaque terre ou préparation possède des caractéristiques qu’il est quelquefois indispensable de modifier. La plasticité, notamment, n’est pas toujours celle qui est souhaitée. Des terres grasses, difficiles à travailler, possédant trop de retrait au séchage et à la cuisson, peuvent être amendées par un ajout de terre maigre (de préférence réfractaire) ou par de la chamotte. L’inverse -une terre maigre qui se fend au façonnage ou qui accepte péniblement les collages- est moins simple à corriger, et seul un ajout d’argile plastique, bien choisie, rétablit l’équilibre souhaité. Evidemment, toutes les modifications entraînent de nouvelles caractéristiques, comme la résistance pyrométrique, le retrait, le coefficient de dilatation, ce qui influe sur le choix des glaçures et des émaux, et plus particulièrement sur le trésaillage.

Aérer la terre

Depuis plusieurs siècles, les potiers connaissent les vertus de la terre aérée, dans laquelle des matériaux, en brûlant, créent une structure spongieuse et provoquent dans la masse une multitude de cavités, sorte de triangulation interne des parois qui permet de mieux résister au choc thermique et même mécanique. Une recherche récente porte sur l’emploi de gaz qui se dilatent, en fermentant en cru ou à la cuisson, pour la fabrication de bétons thermiques en « mousse aérée », d’argiles expansées ou de matériaux de drainage, ainsi que de briques réfractaires légères. Tous les matériaux qui disparaissent sous l’effet du feu peuvent être utilisés, ou tout au moins testés : paille hachée, sciure, copeaux de bois, papier déchiqueté, nodules de polystyrène et autres matériaux de synthèse. Gare au biscuitage, lorsque ces matériaux provoquent des fumées aux effets désagréables, voire toxiques !

Setsuko Nagasawa a créé, après de longues expérimentations, des pièces en terres à grès ou à porcelaine, additionnées de copeaux de bois, biscuitées en four électrique, enfumées dans un moufle à gaz à 800 °C.

Le béton céramique

A l’évidence, le béton céramique est bien dans la mouvance des recherches contemporaines. Il permet de réaliser des pièces massives, soit en moule par estampage, soit en montage franc et libre (plus fragile). Il est constitué, selon l’aspect recherché, d’agrégats réfractaires en blocs ou concassés (chamotte extraforte, de 5 à 20 mm), et d’un liant à prise hydraulique également réfractaire (ciment alumineux spécial). Il est aussi possible d’utiliser des agrégats naturels comme la lave volcanique. Ce béton doit être tassé fortement ou, mieux encore, vibré dans son moule, sinon il est assez fragile en surface et ses arêtes s’épaufrent. Les grandes pièces doivent être creuses et ce matériau ne supporte pas bien les armatures métalliques, en raison de la dilatation du fer. Il peut être cuit et enfumé, ou biscuité et émaillé comme le traite Olivier Roy.