L'enfournement à chaud

Le biscuitage, sans être indispensable, simplifie la pose des revêtements car la terre crue ne retient pas suffisamment l’émail et demeure fragile lors des manutentions. Cette première cuisson est généralement réalisée en four électrique ou à gaz, avec une montée en température lente jusque ± 300 °C; elle ne doit pas fermer la terre, ce qui provoquerait un manque de porosité rendant ensuite difficile la pose de l’enduit vitreux. Des paliers sont indispensables pour faciliter l’élimination des eaux de constitution (250-300 °C), puis lors du passage du point quartz (550-600 °C). La durée du biscuitage est fonction de l’épaisseur de la pièce, de trois à douze heures ou plus : la chaleur doit pénétrer à cœur, ce qui est obtenu par un palier final :

> terres communes des bols : 900-950 °C;

> terres grésantes : sous leur limite de vitrification, entre 1 000 et 1 150 °C;

> terres réfractaires, jusqu’à 1 300 °C lorsqu’une bonne cohésion est demandée pour la pâte, surtout pour des œuvres ingélives.

Le principe des cuissons rapides suppose que le four soit déjà chaud lors de l’enfournement, une température moyenne de 600-700 °C est courante dans les fours à bois que l’on ne peut refroidir d’une fournée à l’autre. Le four à gaz en fibre perd plus rapidement sa température entre deux opérations puisque l’on coupe les brûleurs. Les pièces doivent être préchauffées avant d’être introduites dans la chambre. La disposition des pièces dans le four exige qu’on puisse les saisir facilement en fin de cuisson, mais elle conditionne aussi des effets dus à la direction des flammes et de la fumée (réduction et oxydation partielles). Il arrive que l’on ne puisse empêcher un coup de feu : l’émail coule alors sur les plaques d’enfournement.

Pièces hautes

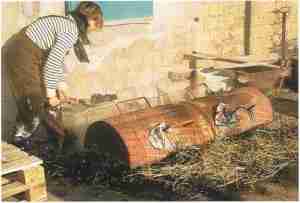

Les grandes pièces posent toujours un problème. Le haut est souvent sous-cuit car il est difficile d’égaliser la température dans un four plus haut que large. La partie basse est généralement plus chaude. On peut envisager de cuire dans un four long, en couchant la pièce et en réservant des surfaces d’appui. Si la pièce est lourde, il est possible de construire le four autour d’elle.

La monocuisson

Pour éviter le risque d’un double feu, en particulier pour les grandes pièces, ou parce que cela convient à leur éthique, certains céramistes émaillent sur terre crue mais sèche, puis cuisent lentement en une seule fois.

La cuisson intermédiaire du raku rouge

Selon la coutume, le raku rouge est enfumé dans le four même, lors de la cuisson de biscuitage, en profitant des flammes réductrices qui lèchent les parties directement exposées. L’effet, peu marqué, est accentué par la cuisson suivante, lorsque la couche vitreuse transparente se combine avec la silice du corps. Une autre manière consiste à procéder, après le biscuitage et avant l’émaillage, à une fumigation. Cela se fait dans un moufle chauffé au charbon de bois (pour une flamme courte réductrice) dans lequel la température avoisine 500 °C, la réduction est ensuite stabilisée par immersion de la pièce dans l’eau. Une seconde cuisson pour la glaçure achève alors la pièce. Cet enfumage raffiné et discret tranche avec les solutions plus radicales préconisées par les céramistes contemporains.

Chauffe, conduite du feu et tirage

Nous parlons ici du feu d’émail dont la conduite est différente selon le type de four. Certains modèles disposent d’un carneau supérieur, d’autres de cheminée et d’un registre sommaire, d’autres encore sont munis d’un simple trou. L’idéal est de pouvoir maîtriser l’accélération à sa guise. L’enfournement se faisant très chaud, la durée de cuisson est volontairement courte : de une demi-heure à une heure lorsque le four est en mesure de suivre cette allure. Toutefois les très grandes pièces sollicitent une montée plus progressive, François Peyrat compte dix heures pour ses jarres de 1,50 m. La notion de pièce épaisse est ici moins importante que pour le biscuitage puisqu’il ne s’agit pas de cuire à cœur. Pour augmenter l’allure, il faut laisser entrer tout l’air nécessaire à la combustion mais aussi laisser sortir les gaz brûlés ; à terme, le céramiste choisit d’arrêter la cuisson oxydante en sortant la pièce de la chambre, ou de la terminer par une réduction, voire par un enfumage fuligineux.

La température

Habituellement, en fonction de la nature de la terre utilisée, deux plages de températures sont couramment admises pour la vitrification de l’émail : 800-900 °C et 1 100-1200 °C. Aujourd’hui, la plage 950-1 050 °C correspond à la plupart des travaux, mais de nombreux céramistes sont à l’écart de ces chiffres. Pour ma part, j’ai largement usé tant de bases plombeuses à 750 °C, les fameux 128 Cl et C2 (sodique et potassique) de l’ancienne faïencerie de Longwy (mis au point en 1873), que d’émaux et d’engobes à 1 200 °C pour des œuvres ingélives sur des terres réfractaires.

La surveillance de la fusion

Le pyromètre est communément adopté mais, si ses indications sont fiables, il faut néanmoins les interpréter. En revanche, les montres sont peu employées dans les fours à pleines flammes car il est difficile de les mettre en place. Pour vérifier au mieux l’avancement de la fusion, l’observation visuelle, par un regard ou par la porte ouverte, demeure la meilleure information. La transformation de l’émail, du cru mat à la brillance de la liquéfaction, est le jugement le plus sûr.

L’atmosphère réductrice

La réaction des gaz réducteurs, dont certains sont eux-mêmes combustibles, provoque sur le support des colorations ou des effets spécifiques :

>les pâtes ferrugineuses subissent des changements de couleur : l’oxyde de fer (Fe203) se transforme en oxyde ferreux (FeO), instable, qui se combine à la silice et à ses composés. Ce phénomène explique les diverses colorations subies par le biscuit, de gris ocre à ocre rouge ;

>le carbone en suspension dans les fumées se dépose sur les pièces et s’y incruste, mais ne se lie pas de manière irréversible avec la terre; ces noirs fuligineux sont donc instables et doivent être fixés artificiellement. Une cuisson en réduction prolongée modifie aussi l’émail lorsque celui-ci entre en fusion.

Métallescence

Ce mot désigne des effets différents de réflexion de la lumière. Les distinctions tiennent essentiellement à la nature de l’atmosphère de cuisson et à la manière dont se revivifie le métal présent dans ou sur l’enduit vitreux. Le chimiste Louis Franchet, auteur de plusieurs mémoires sur ce sujet, explique que « les expressions lustres et reflets métalliques sont presque toujours confondues et qu’elles doivent conserver chacune un sens propre » (Franchet, 1911, pp. 119 et 128) :

>atmosphère neutre ou oxydante : lustres, revêtements opaques, c’est-à-dire ce que nous nommons aujourd’hui « or brillant de moufle » ou « or liquide » ;

>atmosphère réductrice : reflets métalliques, transparents et ne cachant pas la matière qu’ils recouvrent.

Le terme « métallescence » est un néologisme plus générique désignant l’effet particulier que produit un métal dans une glaçure ou à sa surface (brillance, réflexion de la lumière, irisation, etc.), comme les glaçures « aventurines » (métallescences de masse) et les lustres et reflets (métallescences de surface). Les glaçures plombeuses sont plus favorables que les alcalines aux métallescences. La puissance de la revivification des sels métalliques est subordonnée à la longueur du temps de réduction, et les effets de l’argent sont plus sensibles que ceux du cuivre.

Reflets

Cet effet est une concentration de métal à la surface de la couche vitreuse. Techniquement, il s’agit d’une cémentation, c’est-à- dire d’une pellicule infime métallique due à la revivification (ou réduction) d’oxyde ou de composés. Réduire signifie ôter l’oxygène que contient un corps métallique, sous sa forme oxydée ou combinée; réduire un oxyde consiste donc à retrouver le métal pur en éliminant l’oxygène. Ce qui est obtenu de différentes manières :

>en cuisson principale, lorsque la glaçure est plombeuse, elle favorise la naissance de reflets de type irisé ;

>en cuisson principale, soit par un émail cru ou contenant dans sa masse un agent de métallescence, soit en posant ou en pulvérisant cet agent à la surface de l’émail poudreux. Du début du refroidissement jusqu’à la solidification de la couche vitreuse, l’atmosphère réductrice favorise la concentration du métal à la surface ;

>en cuisson secondaire, après vitrification au grand feu de l’émail, en recouvrant totalement la pièce ou en y traçant un décor à l’aide d’une solution de sels métalliques ;

>posés directement sur le biscuit, les sels métalliques donnent également des effets de métallescence.

Reflets par réduction de l’émail cru

Presque toutes les glaçures ou les émaux utilisables au feu de faïence (750-1 050 °C) peuvent recevoir dans leur masse des composés métalliques provoquant des reflets. L’argent est beaucoup plus puissant que le cuivre. Les formules de principe ci-dessus donnent de bons résultats (A, B, C : Franchet, 1911, p. 74 et D, E, F : Peiffer) ; elles sont établies pour une base plombeuse assez fusible (980 °C), fondue et coulée à l’eau. Une augmentation de minium et carbonate de potasse ainsi qu’une diminution du sable en abaisseraient le point de vitrification. Plusieurs fabricants proposent des frittes dont la formule est très voisine ou fonctionnant de la même manière (B4-110 de L’Hospied). Une addition de kaolin (8 à 12 %) durcit ces glaçures et matit leur surface (apport d’alumine), ce qui favorise l’apparition des irisations.

Dans tous les cas, la cuisson est normale ou rapide, le refroidissement est lent jusqu’au rouge sombre, moment où se pratique la réduction par enfumage, en introduisant la pièce dans le récipient à carbonisation ou en jetant dessus une matière combustible. Selon qu’il s’agit de paille, de sciure ou de journaux, l’aspect est différent. Une réduction trop violente fait buller l’émail. On peut maintenir la pièce avec la pince et suivre à l’œil le développement du lustre, en privilégiant certaines zones. Quand l’effet est obtenu, il faut soit plonger la pièce dans l’eau pour la refroidir et éviter une réoxydation, soit la laisser dans le caisson d’enfumage bien clos.

Lustres

Selon Franchet, ils sont toujours à base d’or, de platine ou d’argent et proviennent de la revivification d’une dissolution en atmosphère neutre ou oxydante. On distingue :

>les ors liquides (dits « brillants », de « Meissen » ou allemands) ;

>les lustres de Burgos, ou cantharides.

D’autre effets peuvent survenir à l’aide de vapeurs métalliques, tels le protochlorure d’étain et le tétrachlorure de titane disposés dans des têts, à l’intérieur du four, ou encore avec du résinate de bismuth.

La réduction dans le four

Nous avons vu que les réductions effectuées dans le four consistent soit à fermer les registres d’entrée d’air frais et à réduire le tirage, soit à y introduire un agent provoquant une revivification du métal, ce qui peut être obtenu par des injections de pétrole, de mazout, de naphtaline, de caoutchouc. Le four, s’il s’y prête, peut aussi être rempli de sciure ou de copeaux, vers 600 °C.

La réduction par enfumage

L’enfumage étend sur la terre nue un halo d’ombre sur lequel frise, tout en douceur, la lumière. Marc Emeric, lauréat d’une bourse de la Fondation de la vocation, a perçu la sobre beauté des terres noires mates et granuleuses (en japonais : kokuto) et l’oppose au glacé chimique de l’émail. Il entreprend ses premières recherches en 1978, en travaillant sur des jus d’oxydes posés en lavis et fixés par le feu. Les tons qu’il obtient par la flamme apparaissent comme une forme d’absolu; l’absence de couleur est l’essence même de la nuit et le noir devient une fascination, velouté sous la lumière tendre de l’aurore, mat au soleil de midi ou fondu dans la profondeur des ténèbres. Ce recouvrement sans épaisseur est de nature fuligineuse : il résulte de la décomposition en carbone et en hydrogène de combustibles incapables de brûler parfaitement, par manque d’oxygène et provoquant des réactions sur les argiles ferrugineuses; le fer possède la caractéristique de devenir jaune ou rouge en oxydation (cuisson normale), et donne des gris en réduction. Pour accentuer cet effet, il faut opérer en vase clos afin de provoquer une distillation pyrogène libérant vapeur d’eau, oxyde de carbone, acide carbonique et hydrogène mêlés de particules ténues charbonneuses (fumées) qui se fixent sur la pièce, plus ou moins solidement selon les circonstances : la qualité des matières combustibles, de même que la nature de la terre, joue un rôle non négligeable dans la réussite.

Le carbone se fixe bien sur les surfaces poreuses qui se laissent pénétrer de quelques dixièmes de millimètre, mais plus difficilement sur les parties lisses (terres polies, à engobe fin ou vitrifié). Les terres blanches se parent de gris multiples révélant les anfractuosités de la terre. L’enfumage peut aussi se limiter à certaines zones, en pratiquant des réserves ou des vitrifications sur lesquelles la carbonisation ne prend pas.

Les principales pratiques pour enfumer par réduction

L’enfumage se pratique de plusieurs manières :

>dans le four de cuisson, en limitant l’arrivée d’air au minimum nécessaire à la combustion et en fermant le registre de cheminée, à la limite de suppression du tirage. Les fumées déposent leurs particules noires et pénètrent d’autant plus le tesson qu’il est poreux. Les fours à sciure cuisent et enfument à la fois ; dans un four de recuit, souvent réservé à cet usage : l’enfournement se fait à froid et la température monte jusqu’à 550- 650 °C, sous atmosphère réductrice, en alimentant l’alandier de bois et de sciure humide pour provoquer une intense fumée ; dans un four à gaz, le trou du brûleur est occulté avant de projeter la sciure par un regard tamponné. Le brûlage d’huile de vidange et de caoutchouc (chambre à air et pneu) est peu plaisant pour l’assistance, les voisins et la nature ;

>dans un récipient incombustible et étanche : bidon, caisson en métal ou en brique. La pièce est posée sur un lit de matières à combustion lente dont elle est aussitôt recouverte : feuilles mortes, sciure, copeaux, paille, papiers, crin de matelas, chiffons, écorces. Le récipient ou le couvercle vient aussitôt coiffer la pièce et il convient d’empêcher toute entrée d’air oxydant ;

>à l’air libre, à la manière des cuissons traditionnelles africaines : la pièce, aussitôt sortie du four, est recouverte par des matériaux secs dont la combustion lente provoque une carbonisation de surface.

L’enfumage est fixé en plongeant la pièce dans l’eau dès que possible ou, d’une manière plus douce, à l’éponge ou au chiffon humide, pour éviter la réoxydation.

L’enfumage des pièces émaillées

Lorsque la pièce est émaillée, les fumées atteignent le biscuit en traversant le tresaillage et le colorent d’une grisaille s’estompant sous la couche vitreuse. Ce bel effet, très doux, est bien différent des craquelures artificielles accentuées à l’aide d’un colorant.

Les matériaux de l’enfumage

La nature du matériau joue un rôle non négligeable : la paille, les copeaux, la sciure ou le papier froissé demandent des degrés d’aération variés et ils génèrent donc une combustion différente. Gisèle Buthod-Garçon aime le crin de récupération des sièges pour les effets particuliers qu’il procure, en harmonie avec son travail de l’émail enrichi de nitrate d’argent.

Les vernis par volatilisation du sel

Le sel commun (chlorure de sodium : NaCl) fond vers 775 °C; il servait à vernir, par volatilisation, les grès populaires ainsi que certaines céramiques à pâte blanche, vitrifiée salt-glazed white ware ou même poreuse (quelques terres de pipe). Le principe consiste à provoquer, en fin de cuisson, la volatilisation de gros sel (jeté dans le four soit par les carneaux, soit par l’alandier) avec un apport de vapeur d’eau, celle-ci étant due à la combustion d’une charge de bois vert. Les vapeurs salines se déposent sur le corps des pièces en se transformant en oxyde de sodium, qui se combine alors avec la silice de l’argile pour former un verre, c’est- à-dire un silicate.

Le salage peut être reconduit plusieurs fois pour assurer un vernissage suffisant. Il permet de donner à peu de frais aux pièces d’usage un aspect glacé, sans avoir besoin de les revêtir au préalable d’un enduit vitrescible. Hecht, dans son livre Lehrbuch der Keramik, situe la naissance du salage dans la Rhénanie du XIIe siècle, d’où il aurait été importé en France et aux Pays-Bas. Pour Brongniart, ce serait en 1680 que le salage (des terres blanches grésantes) aurait été découvert en Angleterre, par hasard à Burslem, ou, peut-être, en 1690 par les frères Elers; il ne se prononce pas quant à l’éventualité du salage sur terre poreuse, c’est- à-dire à une température insuffisante pour vitrifier certaines pâtes grésantes. Ce salage peut réussir à basse température, vers 1 100 °C (Arnaud et Franche, 1922, p. 142), à condition que la composition de l’argile s’y prête (argile dont la silice est facilement combinable avec les vapeurs salines). Il existe deux manières traditionnelles en Europe pour obtenir un recouvrement salin :

>le salage par projection consiste, en fin de monocuisson au bois (± 1200-1 250 °C), à jeter du gros sel dans le four, par des ouvertures spéciales ou par les alandiers. Dans les fours à bois, selon la nature des cendres qui volent également dans le four, de belles colorations peuvent naître sur les pièces ;

>un vernis peut surgir si on place dans la gazette une coupelle contenant du sel (65), du carbonate de potasse ou de soude (30) et de l’oxyde de plomb (5) (Arnaud et Franche, 1922 : p. 143 et Granger, 1929, t. 2, p. 661).

Ce revêtement vitreux naturel peu épais, de type silico- alcalin retient l’attention de céramistes étudiant les effets provoqués tant sur les terres réfractaires cuites à haute température que sur des terres diverses pour cuisson rapide à basse température.

Selon la nature de la terre, lisse ou structurée par la chamotte, la quantité de sel jeté (en une ou plusieurs fois) ou réparti dans le four, la disposition des pièces et la circulation des vapeurs salines, la glaçure obtenue sera plus ou moins épaisse, plus ou moins mordante, et son dépôt sera régulier ou non.

Le salage garde les traces de toutes les opérations calculées ou intuitives voulues par le céramiste avide d’effets obtenus sans adjonction artificielle d’éléments vitrifiants. Dans les fours où l’on ne peut jeter le sel et, notamment, dans le cas de trop basses températures qui n’assureraient pas une volatilisation satisfaisante, une autre technique consiste à placer dans le four, en un ou plusieurs endroits selon le volume d’enfournement, une composition alcalinoplombeuse plus fusible, telle celle décrite ci-dessus.

Plus radical et incertain encore : on dispose le sel sur les pièces mêmes ou entre elles, en l’empaquetant dans des sachets confectionnés en papier très glacé dont le surfaçage est constitué d’une couche de kaolin (papier des revues de luxe). Une solution d’eau salée saturée procure également des résultats. On peut aussi donner aux biscuits des colorations ou des décors par des jus d’oxydes ou des pigments vitrifiables que révèle ce vernissage aléatoire.

Une autre méthode consiste à enduire un biscuit d’une solution mixte d’oxyde de fer et de cuivre (ou de carbonate de cuivre) légèrement encollée, puis de cuire dans un four à gaz, en projetant à la fin du feu 1/4 de litre de soude mêlée à son même volume de sciure fine; l’opération est renouvelée plusieurs fois, au nez du brûleur, à dix minutes d’intervalle.

Cuissons multiples

Le premier feu n’étant pas toujours réussi, il faut recourir à d’autres cuissons, en corrigeant ce qui peut l’être : meulage éventuel et partiel de l’émail à l’aide d’un disque diamanté, renforcement de l’épaisseur d’émail, recouvre ment par d’autres glaçures. Les cuissons multiples volontaires génèrent des inconvénients bien plus complexes; des réactions naissent à chaque fusion, entraînant des effets particuliers qu’il faut apprendre à reproduire. L’une des difficultés réside dans la pose de l’émail sur une surface déjà vitrifiée : il faut alors d’une part chauffer légèrement la pièce et, d’autre part, fixer l’émail par un léger encollage (dextrine ou colle à papier peint).

Défournement, refroidissement

Le refroidissement est une opération capitale. Dès la genèse de la pièce, il faut savoir quelle sera la méthode choisie et préparer l’opération pour ne pas ou peu hésiter. La rapidité avec laquelle elle doit être conduite dépend de

nombreux paramètres, et en particulier de la résistance de la terre au choc thermique et de la taille de la pièce. Les petites pièces creuses sont généralement plus solides que les masses pleines. On pratique aussi un refroidissement complexe en combinant le refroidissement à l’air, un enfumage de réduction puis un refroidissement à l’eau.

Refroidissement dans l’eau

Il a pour but d’éviter la réoxydation lorsque l’on ne laisse pas la pièce refroidir dans le caisson d’enfumage. Il est principalement adopté pour fixer les noirs fuligineux. Le jet sous pression est largement utilisé pour les grosses pièces, mais d’autres solutions apportent des résultats différents : eau colorée par des oxydes ou eau chargée de matières en suspension. La réaction sur le trésaillage est fonction de la finesse des produits en mesure de s’infiltrer dans les craquelures. Le refroidissement dans l’eau est souvent inutile et crée des tensions.

Empreintes

Alors que l’émail est encore pâteux, il est possible de presser ou de rouler la pièce sur des matières qui y impriment leur forme : paille dure, brindilles, sciure. Ces estampes naturelles brûlent en produisant une réduction locale, ou encore des réactions qu’il faut s’empresser de fixer, souvent par un refroidissement à l’eau.