Construire un four

La cuisson est l’acte qui matérialise définitivement l’œuvre; construire son four est souvent vécu comme une ascèse, un formidable souffle qui donnera à cette œuvre une force intérieure et une personnalité. Prendre cette décision s’appuie sur deux critères: affectif lorsque que le plaisir de communier avec sa machine à feu est viscéral, et matériel parce qu’il est quelquefois difficile de trouver le modèle parfaitement adapté à son travail. Dans tous les cas, l’opération est parfaitement surmontable ; même avec des moyens limités, les exemples abondent. Il est indispensable, avant tout achat de matériau, de s’assurer de la température d’utilisation, sou- vent donnée par deux valeurs : l’une théorique et l’autre, inférieure, plus conforme à un usage optimal. La principale difficulté vient d’abord des dimensions de la chambre : le rapport entre la surface de la base et la hauteur est un facteur essentiel du bon fonctionnement. Un coefficient compris entre 1 et 1,5 est normal, mais plus la hauteur est importante, moins la température est homogène, d’où les problèmes graves de sur— ou de sous— cuisson entre le bas et le haut. Pour éviter cela, on a construit des fours en longueur, à deux foyers opposés, où l’on couche les pièces hautes. Le deuxième point sérieux sur lequel doit porter la réflexion du céramiste est l’ouverture du four: porte frontale (à charnière ou à coulisse), couvercle ou cloche, la décision ne se prend qu’après avoir testé ces différentes solutions. L’entrée de la flamme et la sortie des fumées conditionnent la bonne marche et la possibilité de faire des réductions. Un alandier à bois exige un bon plan pour bien fonctionner (voir p. 96); la sortie des fumées doit être suffisante et réglable, toujours pour régler l’atmosphère intérieure (oxydation ou réduction). Le cheminement de la flamme fait aussi l’objet d’une réflexion :

– chauffe indirecte, sous la plaque d’enfournement : plus lent et plus doux;

– chauffe directe, les pièces étant en pleines flammes ; chauffe plus brutale, action chimique de la flamme.

Il est préférable d’obliger les flammes à suivre une course assez longue, afin qu’elles libèrent le maximum de leur énergie dans le four, ce qui conduit à disposer la sortie du même côté que l’entrée.

Construire en brique

Le principe des fours à inertie, comme les fours en briques lourdes, consiste à chauffer la masse pour quelle réverbère la chaleur sans trop chauffer directement la pièce ; ce n’est donc pas à la flamme, souvent trop brutale, de communiquer le calorique à la pièce.

Les briques ne sont pas toutes de qualité « réfractaire »; celles pour la construction, qui sont en simple « terre cuite », sont suffisantes si le feu ne dépasse pas 1 100 °C en usage intermittent. Les briques industrielles véritablement réfractaires (1200 à 1 500 °C) sont très chères ; il en existe de plusieurs types :

> les briques légères dites isolantes (mousse de kaolin) ;

> les briques lourdes siliceuses ;

> les briques lourdes alumineuses.

La construction peut se faire avec des briques de deux qualités différentes : l’intérieur en briques réfractaires, dont certaines sont posées en boutisse pour améliorer la liaison avec l’extérieur, monté avec des briques ordinaires, mais il faut s’assurer que les formats sont identiques. Les briques se coupent à la tranche sur une « enclume », au burin plat ou à la scie diamantée. Des blocs de béton cellulaire sont aussi employés pour la structure, mais seulement en doublage extérieur, hors du contact des flammes ou protégés par une enveloppe de fibre d’au moins 80 mm d’épaisseur.

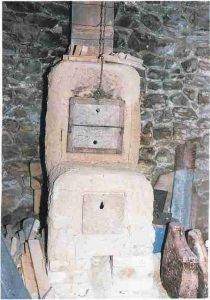

Le four à bois en brique

Il nécessite un bois bien sec préparé à l’avance. Lorsque le four est froid, et notamment lorsqu’il est neuf, la « trempe » ou « ressuage » (chauffe à allure lente) le met à température ; on utilise alors de grosses bûches à combustion lente et le tirage sera peu ouvert pour éviter l’emballement. Pour accélérer l’allure, les bûches doivent être refendues, puis on charge avec de la charbonnette (branchages) : plus la section est petite, plus la flamme est vive et alerte mais difficile à contrôler. L’essence a, en fait, peu d’importance mais le bois doit être très sec.

La construction d’un four fixe en brique est longue et coûteuse. Elle ne devrait être entreprise qu’après avoir acquis un minimum d’expérience. Le premier point important est d’assurer la solidité de la structure, en lui évitant l’humidité qui détruit certains types de briques réfractaires : le sol doit être étanche pour empêcher les remontées par capillarité et le four doit être abrité de la pluie par un appentis. Un four humide ne peut monter en température qu’après avoir évaporé lentement l’eau que contiennent ses murs et sa voûte.

Le four à gaz

On en rencontre une infinité de modèles car c’est le type de four le plus largement adopté par la plupart des professionnels. Du « four bidon » rudimentaire, mais à l’efficacité prouvée, au « four cloche » adapté à la cuisson des grosses pièces, de la structure en brique au revêtement en fibres réfractaires, toutes les solutions intermédiaires sont envisageables. Dans l’urgence, j’ai construit des fours provisoires avec quelques vieilles plaques d’enfournement en partie enterrées dans le sol ou maintenues par des briques lourdes; leur fonctionnement était satisfaisant au bout de deux ou trois heures car rien ne peut cuire tant que la masse n’est pas chaude. Il est indispensable d’assurer la sortie des gaz brûlés, même par un système rudimentaire, si possible réglable.

Les combustibles

Les fours à gaz consomment soit le gaz de ville, soit le propane (plus rarement, le butane ou le tétrene). Les bouteilles sont faciles à mettre en place; un couplage en batterie, avec un inverseur autorisant le passage automatique d’une bouteille à l’autre, augmente leur autonomie.

Le brûleur est identique pour les trois combustibles, seul l’injecteur change. Le choix entre le gaz de ville et les bouteilles s’étudie en termes de coût de cuisson ou de fonctionnalité. Le premier évite le souci du réapprovisionnement, mais le second exige une cuve agréée (en location ou mise à disposition par le fournisseur). Le prix d’une cuisson est à calculer d’après la consommation par heure.

Le gaz naturel (méthane), distribué en réseau ou en cuve, dispose d’une pression domestique tarée à 30 mbar, ce qui est faible pour un brûleur de four. Il est possible d’obtenir jusque 300 mbar auprès du fournisseur, qui donne les indications concernant le type de compteur, le diamètre de la canalisation d’alimentation, et le coût de l’opération de modification éventuelle du réseau ou d’aménagement d’une cuve.

Le propane (gaz de pétrole), très usité pour son côté pratique, est commercialisé en bouteille de 13 kg (autonomie d’une grande journée avec un petit brûleur), en bouteilles professionnelles de 35 kg ou encore en cuve. A l’allumage, pour obtenir un feu doux, la pression utile est de 0,5 bar puis en service de grand feu, elle passe à 0,9 (un prédétendeur limite la pression maximale à 1,5 bar). Le débit, selon la puissance souhaitée, est régulé par le détendeur, de 10 à 40 kg/h. Un brûleur à propane peut fonctionner au butane, mais sa puissance sera inférieure d’environ 15 %.

Les brûleurs

Trois types de brûleurs sont commercialisés :

>à air induit : le brûleur (dit « atmosphérique », à « venturi » ou à « torche ») fonctionne en aspirant l’air ambiant et en le mélangeant au gaz par l’effet « venturi ». Un système coulissant ou tournant règle le débit d’air naturel à l’entrée de l’injecteur, ce qui permet une combustion oxydante (injecteur éloigné du mélangeur) ou réductrice (injecteur rapproché). Cet appareil simple et fiable équipe la majorité des fours d’artisans et d’artistes ;

>à air puisé (ou soufflé) : une turbine basse pression comprime l’air, qui passe ensuite par une vanne de réglage, généralement un simple by-pass limitant manuellement la quantité d’air qui est injecté dans la tuyère. Le réglage air/gaz est indépendant du type de combustion souhaité. Le rendement de ce brûleur (appelé « jet ») est supérieur, mais le fonctionnement plus bruyant. La turbine est soit incorporée au brûleur, soit indépendante ;

>à air comprimé : il est construit sur le principe précédent, mais l’air est issu d’un compresseur (ou d’une cuve réservoir), à une pression comprise entre 0,5 et 2,5 bars. Ce sont les brûleurs industriels les plus puissants.

Les brûleurs sont généralement conçus pour des applications industrielles, dans des puissances de 5 à 1 300 kW. Ils doivent être adaptés au volume à chauffer, à la vitesse de montée en température et aux pertes thermiques (fuites ou mauvaise isolation). Pour des raisons d’homogénéité de température, les gros fours sont quelquefois équipés de deux brûleurs ou plus. Il en existe avec sortie droite ou coudée, ce qui est déterminé par la position d’entrée de la flamme dans la chambre ; si l’on chauffe par le dessous avec une flamme au centre de la sole du four, le brûleur coudé est indispensable.

L’appareil est constitué d’une tétine normalisée pour le branchement du tube en caoutchouc, d’un robinet de réglage et de fermeture de l’arrivée de gaz, d’un ou plusieurs injecteurs, d’un corps dit « mélangeur » ou « venturi », de la buse de sortie (le nez) en acier ordinaire chromé (T° maximale 750 °C), inoxydable 18/10 (T° maximale 1 000 °C) ou réfractaire 25/20 (T° maximale 1 300 °C). Le brûleur est monté sur une platine réglable et stable ou sur des pattes fixées au four : il faut pouvoir l’éloigner ou le rapprocher de l’entrée du four afin de régler la position de la flamme. Celle-ci pénètre dans le four sous la plaque d’enfournement (attaque indirecte) ou sur les pièces (attaque directe) ; les résultats seront plus réguliers dans le premier cas, car la chaleur sera plus homogène, et plus violents et différenciés dans le second.

Les sécurités du brûleur

Leur but est de constater l’absence de flamme puis de couper l’alimentation du gaz :

– thermocouple qui commande une électrovanne s’il ne détecte plus la chaleur de la flamme principale ;

– sonde d’ionisation qui détecte l’interruption du rayonnement calorifique ;

Certains modèles sont équipés d’un système de remise à feu automatique constitué par :

-une flamme pilote issue d’un petit brûleur auxiliaire, placé à la sortie de la tuyère;

-une électrode qui génère une étincelle ;

-une sécurité par analyse du rayonnement ultraviolet.

Construire en fibres

L’essor des fibres réfractaires date des années 1960. Produits industriels amenés à remplacer l’amiante, les fibres doivent demeurer sous étroite surveillance et faire l’objet d’un emploi limité car nous ne sommes pas en mesure d’évaluer leur innocuité : très légères, elles flottent dans l’air; le port d’un masque respiratoire de qualité adaptée à l’extrême finesse des poussières est une précaution minimale. La fibre existe en différentes densités et résistances réfractaires (de 1 200 à 1 600 °C) ; elle est commercialisée en nappes (rouleaux souples) et en panneaux rigides ; il faut tenir compte, pour les dimensions, de son retrait au premier feu. Une variété particulière, très dense mais limitée à 1 000 °C, sert de face froide pour doubler les parois. Une épaisseur totale de fibre de 100 mm est suffisante. La réalisation des carcasses prismatiques ne présente que peu de difficultés ; il s’agit souvent d’une ossature en cornières d’acier, de 25 X 25 à 50 X 50 mm, assemblées par soudure à l’arc. Le remplissage des faces est réalisé :

-soit en tôle de 0,75 mm à 1 mm, de fer ou d’aluminium, mais il faut s’attendre à des déformations lors de la chauffe et il faut prévoir du jeu dans les assemblages ou ne pas brider les tôles pour qu’elles puissent se dilater. Le poids assez considérable de cet appareil le destine à un usage de moufle par ouverture frontale, ou mixte comme le grand four de Jean-Pierre Viot (p. 101), qui s’ouvre devant et dessus, ce qui très fonctionnel et solide pour un usage professionnel ;

-soit en métal ajouré (métal déployé, grillage fort, treillis). Cette solution entraîne, hélas, la libération de particules de fibres dans l’air.

Les ossatures légères cintrées, en forme de cage d’oiseau (four cloche), tels les fours de Gisèle Buthod- Garçon, sont légères et pratiques. Elles reçoivent une isolation en fibres souples. Le bidon industriel, découpé à la cisaille ou au disque à tronçonner, est utilisé debout ou couché; il forme une structure simple, économique et fiable dont se sert régulièrement Jean-Pierre Kohut, ingénieur de Sèvres. Une solution rapide, mais provisoire, consiste à réaliser un four par assemblage à sec de briques rouges ordinaires, isolé à l’intérieur par des panneaux ou une nappe de fibres de 20 à 30 mm d’épaisseur fixées par du fil Kantal.

Le four électrique

Le four électrique est peu fréquent, mais de grands céramistes, tel Roger Capron, s’en servent exclusivement. Un ancien four à faïence ou à grès, modifié pour monter rapidement en température (par changement des résistances), convient bien pour peu qu’il soit d’une construction robuste et que l’on ne cherche pas à cuire en réduction (atmosphère naturellement neutre ou oxydante). Un petit four peut fonctionner sur le courant domestique monophasé (220 volts + terre, ± 4 kW), mais la puissance requise pour un gros four exige le triphasé (380 volts + terre). Le diamètre du câble d’alimentation doit être calculé pour éviter sa surchauffe, voire un incendie. Un fusible et un disjoncteur complètent utilement l’installation.

Acheter un four

Construits en tôle d’acier et isolés par des panneaux de fibres, les fours actuels sont fonctionnels, ils comportent presque tous un brûleur atmosphérique. Les modèles pyramidaux, à enfournement de face, sont pratiques car ils cuisent aussi bien sur une base large que sur une hauteur centrale importante. Le type circulaire, à gaz ou électrique, à enfournement par le dessus, souvent monté sur roulettes, est très répandu : son isolation consiste en une rangée de briques légères complétée par une nappe de fibre, le tout maintenu par une enveloppe de tôle d’acier (peint ou inoxydable) ; son couvercle est monté sur charnière (relevage vertical) ou sur pivot (mouvement latéral). Des artisans et des céramistes, forts de leur expérience, se sont spécialisés dans la fabrication de fours sur mesure, de type fixe ou à cloche ; ils établissent des devis en tenant compte des choix techniques et des impératifs de production.

Une réponse pour "Construire un four"

comment fabriquer un four a pain domestique de maison